系統級封裝(SiP, System in Package)作為現代電子產品實現小型化、高性能與多功能集成的關鍵技術,其制造工藝的精細度直接決定了最終產品的可靠性與性能。其中,植球工藝作為實現SiP內部芯片與外部電路板電氣互聯及物理支撐的核心步驟,在電子元器件制造中占據著至關重要的地位。本文旨在對SiP產品的植球工藝進行簡要分析。

一、 植球工藝概述

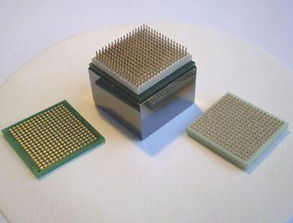

植球,即在封裝基板或芯片的焊盤上形成規則陣列的球形焊點(通常為錫鉛或無鉛焊料)。在SiP中,這些焊球不僅是電氣連接的通道,也作為模塊與印制電路板(PCB)之間的機械連接和散熱路徑。植球工藝的質量直接影響到SiP模塊的焊接良率、長期可靠性和電氣性能。

二、 主要工藝流程

典型的SiP植球工藝主要包括以下幾個關鍵環節:

- 焊盤預處理:清潔SiP基板焊盤,去除氧化物和污染物,必要時進行表面涂覆(如OSP、化金、化銀等),以確保良好的可焊性和焊球結合力。

- 助焊劑涂敷:在焊盤上精確施加適量的助焊劑(膏狀或液體),其作用是去除焊盤和焊料球表面的氧化層,降低焊接表面張力,促進潤濕。

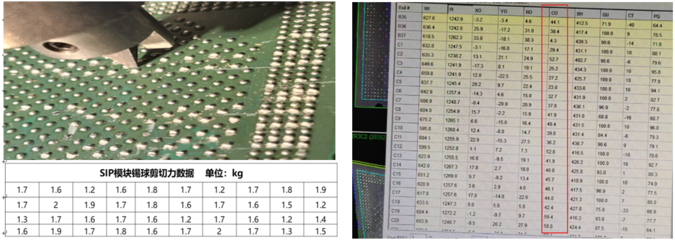

- 焊球放置:通過專用的植球治具(模板或吸嘴陣列)將直徑尺寸精確統一(如0.1mm至0.76mm不等)的焊料球準確放置到每個焊盤上。此步驟對精度和一致性要求極高。

- 回流焊接:將放置好焊球的SiP基板送入回流焊爐,經過預熱、保溫、回流和冷卻四個階段。焊球在高溫下熔化,在助焊劑作用和焊盤金屬化層的共同影響下,與焊盤形成良好的金屬間化合物(IMC)連接,冷卻后凝固形成穩固的球形焊點。

- 清洗與檢測:去除殘留的助焊劑,然后進行嚴格的質量檢測,包括焊球外觀(形狀、光澤、一致性)、高度、共面性以及電氣連通性測試等。

三、 工藝挑戰與關鍵技術點

- 微細化與高密度:隨著SiP集成度提高,焊球間距(Pitch)不斷縮小,球徑日益微小,對焊球放置精度、模板制造技術以及防止焊球橋連提出了嚴峻挑戰。

- 共面性控制:所有焊球頂部構成的平面必須具有極高的共面度(通常要求小于球徑的25%),否則在后續與PCB焊接時會導致部分焊點開路或虛焊。這要求基板平整度、焊球尺寸一致性及植球工藝本身都極為精確。

- 材料兼容性與可靠性:需綜合考慮焊料合金(如SAC305)、助焊劑成分、基板焊盤鍍層材料之間的兼容性。形成的IMC厚度與形態需優化,以保證在熱循環、機械沖擊等使用條件下的長期可靠性。

- 無鉛化與高溫工藝:環保要求推動無鉛焊料的應用,但其熔點更高、潤濕性可能稍差,對回流焊溫度曲線控制提出了更精細的要求。

四、 發展趨勢

SiP植球工藝將朝著以下幾個方向發展:

- 超細間距與混合植球:應對更復雜的異構集成,可能出現同一模塊上不同區域不同球徑、間距的混合植球技術。

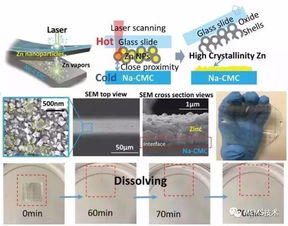

- 先進植球技術:如采用噴墨打印技術直接沉積焊料并形成焊球,實現更高的靈活性和材料利用率。

- 銅柱凸點(Cu Pillar)等替代方案:對于極高密度互聯,部分應用可能采用銅柱加帽等非球形互聯結構,但傳統植球在中高密度領域仍將長期扮演重要角色。

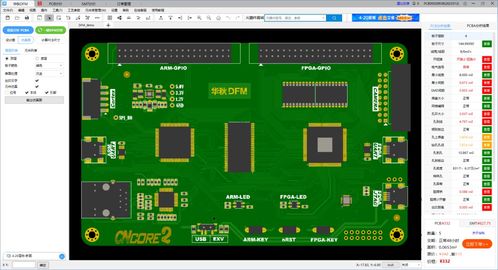

- 智能化與在線檢測:集成機器視覺和人工智能,實現植球過程的實時監控、缺陷自動識別與工藝參數自適應調整。

###

植球工藝是SiP產品制造鏈中承上啟下的關鍵一環,其技術水平是衡量SiP制造能力的重要標志。隨著電子產品持續向微型化、高性能演進,不斷優化和創新植球工藝,對于提升我國高端電子元器件制造能力,保障產業鏈安全與競爭力,具有重要的現實意義。制造企業需持續投入,在材料、設備、工藝控制和檢測技術等方面深耕細作,方能突破瓶頸,滿足未來更苛刻的應用需求。